固态成形过程

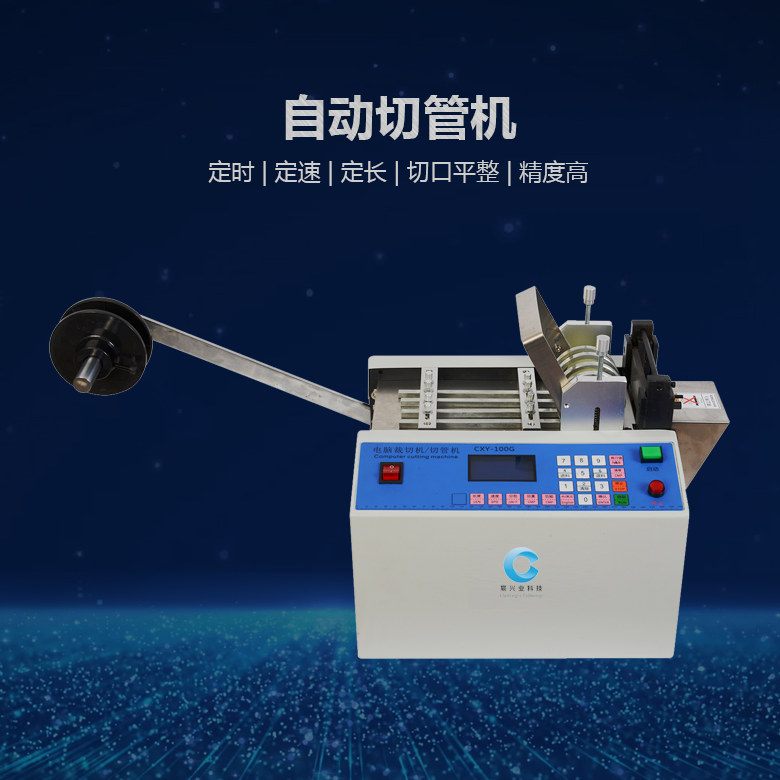

要求切管器材料具有良好的热或冷塑性,并且变形阻力小。例如:热缩管切管机中重要的扭矩传动轴,蜗杆,变速箱齿轮,液压马达齿轮泵等,应用中低碳钢或合金结构钢,锻造铝合金等材料锻造而成。良好的可锻性。形成。对于热缩管切管机负荷不大的零件,例如热缩管切管机支架的金属部件,应选择低塑性的低质量低碳钢和有色合金,以利于一次冷成型时间。

连接成型工艺

要求材料具有良好的互溶性和扩散能力,以及低的热裂或冷裂趋势。例如,铣刀,坡口刀刀片和热缩管切管机的刀头的焊接过程,以及热缩管切管机拉杆和紧固螺栓的焊接过程,都是通过焊接来实现固化及其主要功能的。

去除成型工艺

要求热缩管切管机中使用的材料在加工过程中易于切割,减少工具磨损,允许更高的切割速度并获得更高的表面质量。热缩管切管机的大部分机器零件必须进行切割,并且应选择硬度适中(170-230BHS)和可加工性良好的材料。如果材料的机械加工性较差,则应在后期进行必要的调整,以增加热缩管切管机相关部件的硬度,或改善切割工艺以确保切割质量。

热缩管切管机的许多金属部件都是在外力作用下进行加工的,以使金属发生塑性变形,从而获得具有一定形状,尺寸和机械性能的原材料,坯料或零件。这称为金属压力处理。在塑料成型过程中,有两个主要的外力作用在金属毛坯上:冲击力和压力。锤击设备产生冲击力使金属变形,轧机和压力机向金属毛坯施加压力以使金属变形。